Infrastruktura magazynowa - jak wpływa na efektywność logistyki?

Spis treści

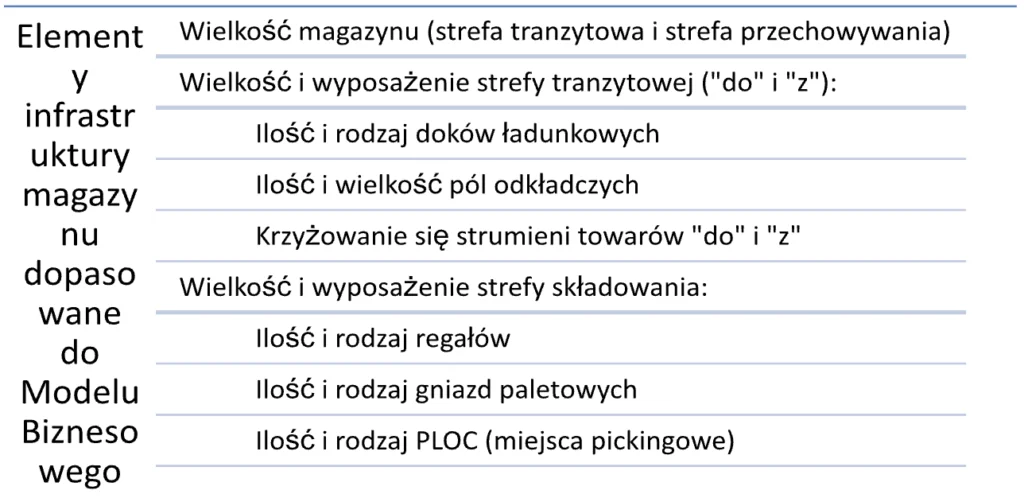

Wybranie infrastruktury magazynowej to nie zadanie dla magazynu, ale dla logistyka. Ten dopasuje ją do wymagań Modelu Biznesowego, do spodziewanego poziomu zapasu i jego rodzaju. Trzeba uwzględnić jak będą wyglądały dostawy i wydania oraz czy będą wydania dla klientów końcowych. Ważne jest także czy magazyn będzie pełnił funkcję zasobową czy raczej tranzytową. Zacząć trzeba od wielkości magazynu, potem od wyposażenia i organizacji strefy tranzytu i strefy składowania. W szczególności trzeba zaplanować ilość doków, ilości i rodzaj gniazd paletowych i miejsc pickingowych.

Organizacja i standaryzacja przestrzeni magazynowej

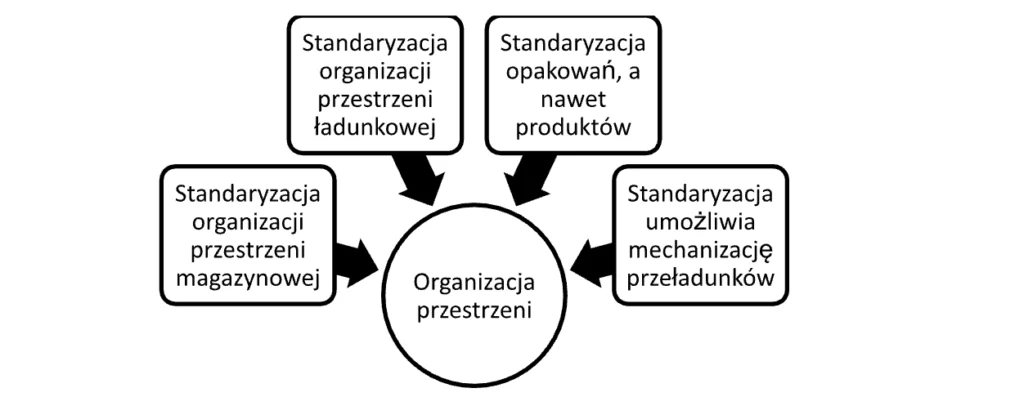

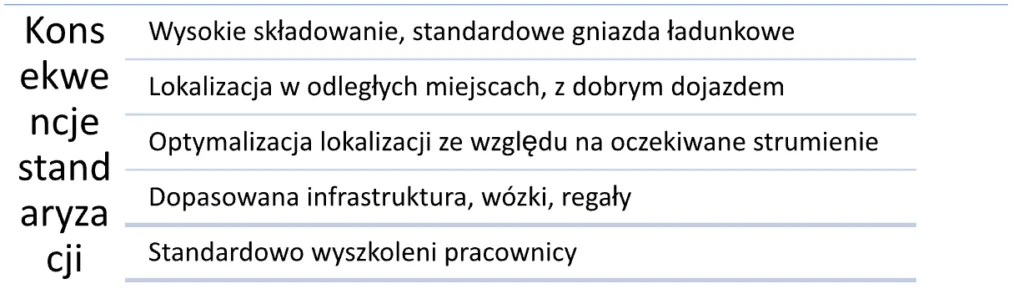

Zaprojektowanie wyposażenia magazynu logistycznego ułatwi powszechna w logistyce standaryzacja. Szczególnie standaryzacja jednostek transportowych ma daleko idące konsekwencje dla magazynów. Te stają się wysokie, aby zmieścić jak najwięcej palet na m2 (czynsze są za m2). Są lokowane tam, gdzie łatwo i bezkolizyjnie można dotrzeć samochodem czy pociągiem, jednak tak, aby zoptymalizować koszt transportu, jednak cało pojazdowego, do i z magazynu. Standaryzacja pozwala oszczędzić na pracownikach, ale za to wymaga od nich wysokich i szczególnych umiejętności.

Standaryzacja ma swoje konsekwencje dla infrastruktury.

Szukasz obsługi magazynowej?

Skontaktuj się z nami i powierz swoją logistykę magazynową fachowcom.

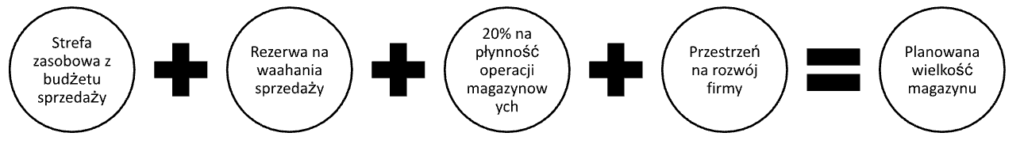

Obliczanie wielkości magazynu

Ustalenie wielkości magazynu jest najpoważniejszym wyzwaniem przy jego projektowaniu, gdyż najtrudniej ją zmienić. Magazyn i tak ma niestety do siebie to, że zawsze jest za duży albo za mały. Jest za mały, gdyż dopasowany do obecnych potrzeb, a firmy rosną, zaś magazyny nie. Bywa też za duży, gdyż na fluktuację zapasu nakłada się często obecna w handlu sezonowość.

Uwaga. „lokalizacja magazynu”. Oprócz wielkości magazynu znaczenie ma też jego lokalizacja. Ważny jest dostęp do infrastruktury transportowej, to dróg szybkiego ruchu czy stacji kolejowej. Ważny jest dostęp do pracowników. Np. fulfillment e-commerce oznacza konieczność zatrudnienia dużej liczby osób. Jeśli magazyn zlokalizowany jest w parku logistycznym poza miastem, gdzie ziemia jest tańsza, może pojawić się problem dużej rotacji pracowników, gdyż konieczność dojazdu może ich zniechęcić.

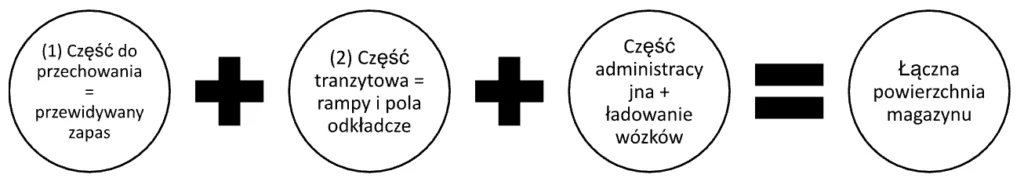

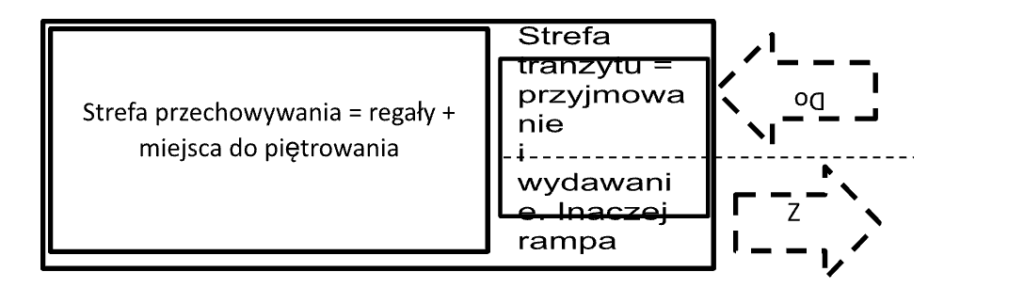

Do ustalenia łącznej powierzchni magazynowej warto przemyśleć sprawę podziału magazynu na część tranzytową i część do przechowywania zapasu. Obliczać pojemność magazynu trzeba też na jak najbardziej ogólnych liczbach. Im dokładniej się liczy, tym większy błąd można popełnić.

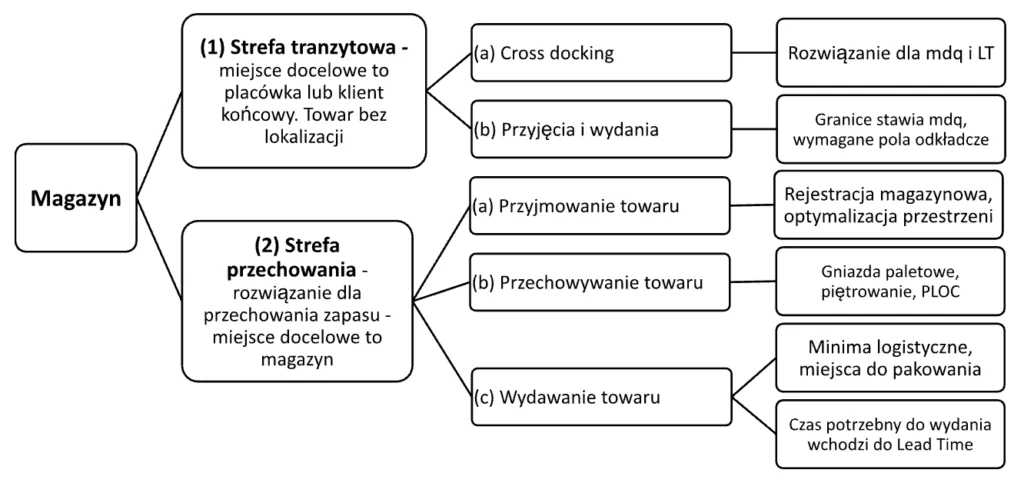

Infrastruktura magazynowa zależy od tego, czy magazyn to ma być rozwiązanie zasobowe czy raczej tranzytowe. Każdy magazyn łączy w sobie te dwie funkcje, ale jego wyposażenie, a przede wszystkim podział na strefę tranzytową i strefę przechowania zależy od tego, która funkcja będzie dominować. Ten podział można później modyfikować, ale niektóre elementy magazynu trudno zmienić.

Ustalanie wielkości strefy przechowania

(1) Obliczając powierzchnię strefy przechowania można odnieść się do budżetu sprzedaży (najstaranniej szacowany parametr w firmie handlowej) i przeliczyć go używając średniego kosztu m3 swojego towaru. Niech m3 towaru kosztuje średnio 10 000 w zakupie. Jeśli firma planuje sprzedać w miesiąc za 1 000 000 w cenach zakupu, to oznacza to przepływ towaru o objętości 1 000 000/10 000 = 100 m3. Jeśli zaś firma oczekuje rotacji 3 m-ce, z tego 2 m-ce to zapas w magazynie, a reszta w placówkach, potrzeba miejsca na 200 m3. Jeśli zaś przyjąć że jedna paleta zawiera 1 m3, to potrzeba 200 miejsc paletowych. Z kolei miejsca paletowe można przeliczyć na m2 powierzchni. To oznacza, że dla 1m3 potrzeba 1,3 m2 powierzchni brutto.

Uwaga. „1m3 = 1,3 m2”. To oczywiście zależy od rodzaju użytych regałów, szerokości alejek, wielkości biura itd., ale pewnym przybliżeniem jest współczynnik 1,3 m2 brutto na jedno miejsce paletowe.

Trzeba też pozostawić niezbędną rezerwę na wahania sprzedaży, zgodne z historią czy oczekiwaniami firmy. Do tego trzeba doliczyć 20%, aby operacje magazynowe były płynne i rezerwę na rozwój firmy.

Uwaga. „20% luzu” Żeby magazyn płynnie działał, potrzeba około 20% wolnego miejsca. Jeśli tego miejsca nie będzie, efektywność magazynu znacznie spadnie, szukanie wolnego miejsca spowolni pracę, towar zacznie zalegać w alejkach.

Obliczanie wielkości strefy magazynowej

(2) Obliczając powierzchnię strefy tranzytowej warto uwzględnić niezbędną liczbę doków ładunkowych oraz liczbę i wielkość planowanych pól odkładczych. Liczba doków przekłada się na powierzchnię, gdyż potrzebny jest dojazd i pola odkładcze. Liczbę doków można wyliczyć na podstawie planowanych przepływów, wychodząc od budżetu sprzedaży i liczby dostawców. Z kolei liczba pól odkładczych zależy od wielkości i struktury wysyłek, liczby odbiorców.

Magazyn w roli zasobowej służy głównie do przechowywania towaru, więc dominują regały i gniazda paletowe oraz ewentualnie liczne miejsca do zbiórki pojedynczych sztuk (miejsca pickingowe) na poziomie „0”. Magazyn w roli tranzytowej ma wspomóc zarządzanie małym mdq i Lead Time. Będzie potrzebna obszerna powierzchnia przeładunkowa, wiele pól odkładczych oraz doków.

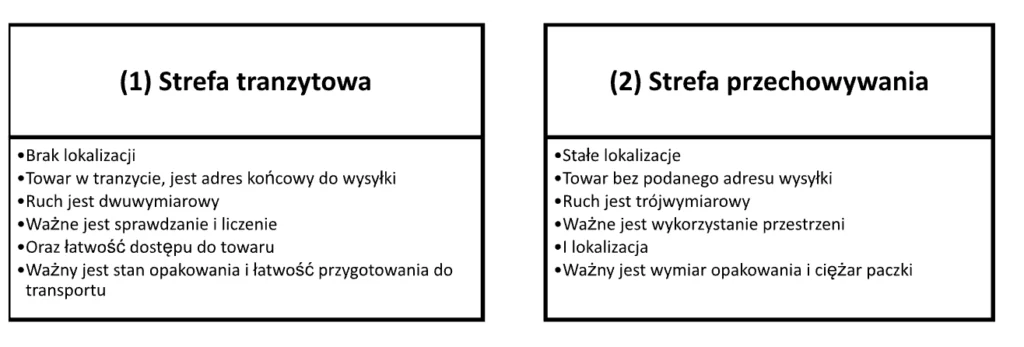

Strefy tranzytowa i przechowania mają różne cechy i funkcje

Charakterystyka strefy tranzytowej

(1) Strefa tranzytowa przyjmuje towar i go wysyła. W międzyczasie towar jest przechowywany, ale bez wyznaczonej lokalizacji i bez rejestracji w stanach magazynowych.

Strefa tranzytowa pracuje w dwóch trybach (a) cross-docking, bez współpracy ze strefą przechowywania i (b) jako strefa przyjmowania i wydawania towaru dla i z strefy przechowywania.

Cross-docking

(a) Cross-docking to rozwiązanie transportowe, a nie magazynowe. Tam towar w ogóle nie przechodzi do strefy przechowania. Magazyn tylko przeładowuje, ewentualnie przechowuje, ale tylko tak długo, dopóki nie zbierze się minimum logistyczne do dalszego transportu. Tu z założenia partia towaru ma już wyznaczone miejsce przeznaczenia.

Uwaga. „cross-docking” krzyżuje strumienie transportu, aby rozwiązać problem minimum logistycznego w transporcie. Do magazynu przejeżdżają jednorodne pojazdy od wielu dostawców, tu towar jest mieszany. Wyjeżdżają nadal całe pojazdy, ale już ze zmieszanym towarem, gdzie na jednym pojeździe znajduje się towar od kilku dostawców, za to do jednego odbiorcy.

Magazyn do funkcji cross-docking powinien być przygotowany infrastrukturalnie. Tu nie chodzi o kompetencje pracowników czy wózki widłowe, te są standardowe. Najważniejsze jest przygotowanie miejsca na odpowiednio dużo i odpowiednio dużych pól odkładczych. Trzeba też zmodyfikować zasadę, żeby jak najszybciej przekazać dostawę do strefy składowania czy jak najszybciej wydać. Teraz już nie jak najszybciej, tylko gdy towaru jest odpowiednio dużo aby wypełnić środek transportu. Przez to można zapewnić transport małych partii w rozsądnej cenie.

Uwaga. „pola odkładcze”. To wyznaczone i oznakowane miejsca, dokąd towar wędruje w drodze na półki lub jest przygotowywany do wydania. Czeka tam aż zbierze się go odpowiednio dużo na środek transportu (to rozwiązanie dla mdq) albo w oczekiwaniu aż przyjedzie transport, a wtedy rozwiązanie dla LT. Obowiązują zasady strefy tranzytowej – towar powinien się tam znajdować jak najkrócej.

Pola odkładcze powinny powstać w takim rozmiarze, jaką pojemność ma pojazd, który planowo zabierze towar. Jeśli to ciężarówka na 33 palety, to taką pojemność powinno mieć to pole. A jeśli to mały samochód dostawczy, to tak też trzeba planować pole odkładcze. Pól odkładczych powinno być tyle, ile kierunków wysyłek. Rządzi zasada, miejsca tyle żeby się zmieściło, ale też na tyle mało, aby wystarczyło go na odpowiednio dużo pól. Można je dzielić na kilka kierunków, jeśli dostawy następują sekwencyjnie, a czas na uzbieranie ładunku na cały pojazd jest na tyle krótki, że pole zdąży się opróżnić. Warto pomyśleć o zastosowaniu opakowań zbiorczych, gdyż czasem towar w tranzycie trzeba rozpakować i dalej pojedzie już rozpakowany.

Towar w cross-docking tak jak każdy towar trafiający do magazynu wymaga kontroli ilościowo-jakościowej, ale wykonywanej tylko na poziomie opakowań zbiorczych. Dokumenty transportowe też nie są wystawiane, magazyn wykorzystuje dokumenty tranzytowe, które towarzyszą każdej partii.

Przyjęcia i wydania

(b) Przyjęcia i wydania. To strefa buforowa strefy przyjmowania. To tu towar jest sprawdzany pod względem ilościowym i jakościowym, a następnie przesuwany do strefy przechowania. Równie ważny jest ruch w drugą stronę, a więc wysyłki. Funkcja przyjęcia i wydania nie różni się od strefy tranzytowej, poza wydaniem towaru do strefy przechowania.

Uwaga. „zasada 4-rech oczu”. W magazynie każda operacja powinna być kontrolowana 2 razy. To dlatego magazyny się tak rzadko mylą, a błędy powstają na przyjęciu, gdzie liczenie jest tylko raz.

W strefie przyjęć i wydań towar jest w tranzycie wewnętrznym, w drodze do miejsca składowania. Wszystko ma się dziać szybko, a towar powinien przebywać tam jak najkrócej. Najlepiej też, gdy strefa tranzytowa jest tak zorganizowana, że strumień „do” (przyjmowanie dostaw) i strumień „z” czyli wydawanie się nie krzyżują. Wtedy operacje są bardziej płynne, gdyż sobie nie przeszkadzają a do tego zminimalizowana jest możliwość błędów.

Uwaga. „to tu powstają błędy”. Większość błędów w magazynie zdarza się w strefie przyjęć, za to ich konsekwencje trapią magazyn aż do wydania towaru. Zaczyna się od pomyłek przy liczeniu, choć częstsze są braki potrzebnych cech w kartotekach produktu, nie przyjęcie towaru od razu, tylko czekanie na wyjaśnienie. To czekanie spowoduje, że w końcu towar się zagubi, zostanie błędnie przesunięty do strefy przechowywania czy wręcz wydany z magazynu.

W funkcji strefy tranzytowej potrzeba wyjaśniania i przerobu też może wystąpić, ale zdarza się rzadziej, gdyż to towar tylko na chwilę, czekający na przeładunek. Największym błędem w zarządzaniu strefą tranzytową jest potraktowanie jej jako miejsca przechowywania. Często bez takiej intencji, gdyż towar oczekuje na decyzję, co z nim zrobić. Tymczasem utrudnienia, jakie stwarza są zwykle tak duże, że lepiej wydzielić specjalną strefę buforową, przeznaczoną do przechowywania towaru „do wyjaśnienia” czy „do przerobienia”. A to poważny problem, gdyż tu towar oczekuje dłużej, jeśli więc zablokuje wydania i przyjęcia, ucierpi Lead Time całego przepływu towaru.

Zwroty towaru to dostawa jak każda inna. Jednak procedury przyjęcia nieco się różnią. Nacisk na szybkie przyjęcie jest mniejszy niż dla nowych dostaw, co z połączeniu z większą pracochłonnością owocuje tym, że towar zalega. Obsługa zwrotów wymaga bowiem żmudnego liczenia, trudniejszego niż standardowe, często też decyzji, co z nimi zrobić. Partiom towaru może brakować dokumentów, a sam towar może być bez opakowań zbiorczych lub być trudny do zidentyfikowania. Dlatego lepiej przewidzieć specjalną procedurę zwrotów, którego podstawą powinien stać się rodzaj przymusu systemowego.

Dla przyjmowania dostaw kluczowe są doki ładunkowe, dopasowane do środków transportowych, jakie docierają do magazynu. Błędem jest założenie, że wszystkie pojazdy pasują do typowych doków. Wiele towarów przywożonych jest małymi pojazdami, szczególnie gdy mają małe minimum logistyczne. Wtedy przyda się rampa „poziom zero”, gdzie wózek widłowy może wyjechać na plac przed magazynem. Przy rampach czy dokach zlokalizowane są strefy przechowania czyli pola odkładcze. Jednak ich funkcja to tylko zarządzanie mdq i LT w transporcie, to nadal strefa tranzytu.

Charakterystyka strefy przechowywania

(2) Strefa przechowywania to strefa, gdzie towar zamienia się w zapas. Ta strefa nie istnieje bez strefy tranzytowej, choć tranzyt poradzi sobie bez przechowywania. Zanim towar trafi do strefy przechowania, musi zostać zidentyfikowany, policzony, sprawdzony jakościowo i przygotowany do transportu wewnętrznego, np. umieszczony na palecie.

Przyjmowanie towaru do strefy przechowania

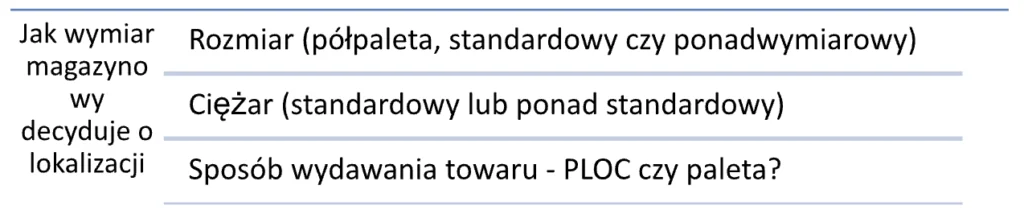

(a) Przyjmowanie towaru do strefy przechowania. Tu najważniejsze jest przydzielenie lokalizacji. Dokładna lokalizacja może być przydzielona później, już w momencie umieszczenia ładunku w konkretnym gnieździe, ale wcześniej trzeba wybrać jej typ. O typie lokalizacji decyduje rozmiar czy waga ładunku. Typ lokalizacji zależy od tego, w jaki sposób zostanie on później wydany. Lokalizacja może być różnego rodzaju, można umieścić towar w regularnym gnieździe paletowym, w miejscu piętrowania (składowanie palet w warstwach bez regałów) czy skierowany na miejsce typu PLOC.

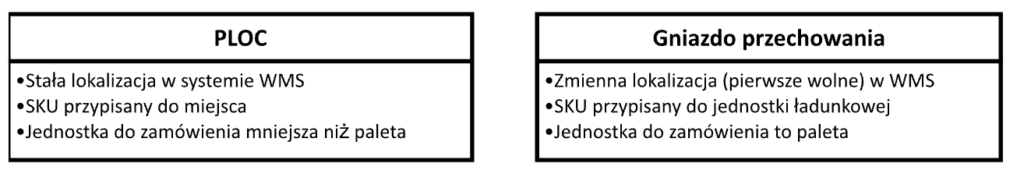

Uwaga. „PLOC”. Czyli Picking LOCation miejsce przeznaczone do wydania towaru w ilościach mniejszych niż cało paletowe. Zwykle przechowywany jest tam zawsze ten sam SKU, wtedy to Permanent LOCation. PLOC ma w systemie swoją lokalizację i zdefiniowaną maksymalną pojemność.

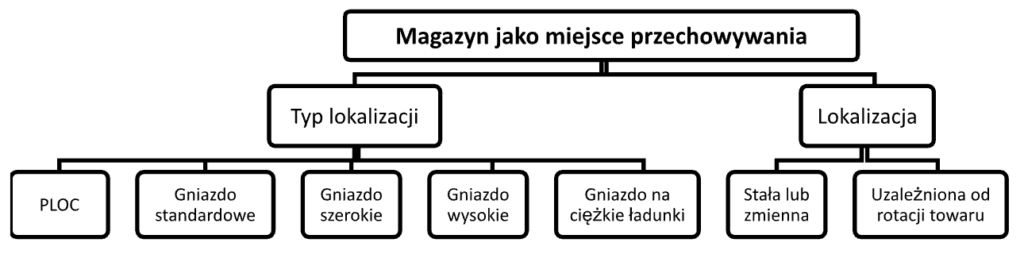

Magazyn jako miejsce przechowywania

(b) Magazyn jako miejsce przechowywania. Tu rządzą zasada optymalnego wykorzystania miejsca i zasada sprawnego przygotowania wysyłki w przyszłości. Miejsce w magazynie ma dwa wymiary – typ lokalizacji i sama lokalizacja.

(b) Magazyn jako miejsce przechowywania. Tu rządzą zasada optymalnego wykorzystania miejsca i zasada sprawnego przygotowania wysyłki w przyszłości. Miejsce w magazynie ma dwa wymiary – typ lokalizacji i sama lokalizacja.

Zarządzanie typem lokalizacji

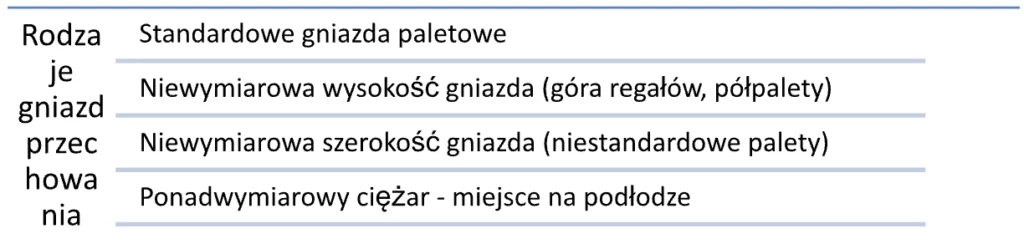

Zwykle używa się standardowych regałów, dopasowanych do standardowych palet. Warto jednak sprawdzić, ile i jakich jednostek ładunkowych firma używała w przeszłości. Może się okazać, że potrzeba więcej miejsc na palety wysokie, ciężkie lub przeciwnie, na półpalety. Jeśli towar będzie wydawany w ilościach mniejszych niż pełna jednostka ładunkowa, to powinien trafić na miejsce typu PLOC (picking locations).

PLOC

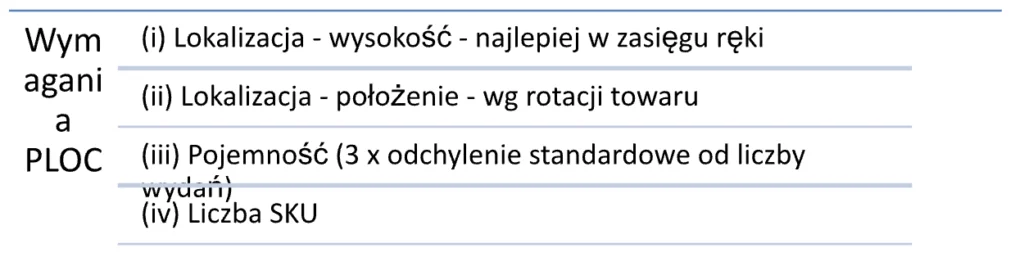

Szczególnym miejscem przechowywania jest PLOC. O wykorzystaniu PLOC decyduje sposób wydawania towaru, w ilości sztukowej, a nie ilość towaru czy ilość wydań. Dlatego może istnieć PLOC o wymiarze gniazda paletowego. PLOC trzeba zaprojektować po względem lokalizacji i wielkości.

(i) PLOC – wysokość

PLOC powinien znajdować się na poziomie dostępnym dla pracownika z poziomu podłogi. Bywają wyjątki, jeśli rotacja produktu jest mała, można ulokować PLOC na wyższym poziomie. Wtedy wydanie potrwa dłużej, ale za to niżej zwolni się miejsce na towary, które szybko rotują. A takiego miejsca zawsze będzie brakować.

(ii) PLOC – położenie

Przyporządkowanie towaru do PLOC powinno odbywać się wg rotacji towaru, wg zasady, im wyższa rotacja, tym bliżej doków ładunkowych.

(iii) PLOC – pojemność

PLOC powinien zawierać tyle towaru, aby nie trzeba go było za często uzupełniać, co zaburza procesy magazynowe. Jednak na tyle mało, aby mogło być tych miejsc wystarczająco dużo. PLOC to najbardziej deficytowa powierzchnia w magazynie, gdyż magazyn łatwo rozbudować w górę, a trudno wzdłuż i wszerz. Projektując pojemność PLOC najlepiej zastosować zasady zarządzania zapasem bezpieczeństwa. Trzeba wyliczyć odchylenie standardowe od liczby wydań i przechowywać tam zapas 3 x odchylenie standardowe. To zapewni wysoką dostępność towaru przy jednoczesnej minimalizacji pojemności.

(iv) PLOC - liczba SKU

Zasadą jest, że w jednej lokalizacji PLOC znajduje się jedno SKU. Istnieją wyjątki, np. jeśli produkty są małe, a miejsc PLOC jest niewiele. Umieszczając kilka SKU na jednym PLOC lepiej dobrać takie, które się od siebie różnią, także wizualnie, co zmniejszy skalę pomyłek.

Gniazda przechowania

Przeciwieństwem PLOC jest gniazdo przechowania. Różni się zmiennym przypisaniem do lokalizacji. W PLOC SKU wędruje „za przydzielonym z góry miejscem” zaś w gnieździe przechowania SKU „wędruje za jednostką ładunkową”.

Gniazdami przechowania są najczęściej regały gniazdami paletowymi. Ale gniazda paletowe mogą być szersze, wyższe czy o większym lub mniejszym udźwigu. Np. na palety do dużej wysokości zwykle wykorzystuje się najwyższy poziom regałów. Poza regałami warto wydzielić do składowania miejsca na podłodze, gdyż część towarów może mieć wagę znacznie przekraczającą nośność regału.

Uwaga. „czy miejsca na podłodze powinny mieć swoje lokalizacje?” Tak, tyle że tu lokalizacja ma tylko dwa wymiary, gdyż odpada wysokość. Nadal jednak pozostaje zarządzanie przestrzenią. Dlatego nawet te pola powinny mieć swoje odzwierciedlenie w systemowej logice magazynu czyli lokalizację.

Szczególnym rodzajem gniazda paletowego są miejsca na półpalety czyli palety o mniejszej wysokości niż standardowa. Wydzielenie takich miejsc to nie konieczność, ale wykorzystanie szansy. W ten sposób wzrośnie liczba gniazd, co pozwoli lepiej wykorzystać przestrzeń. Warto je stosować, gdy firma ma dużą liczbę palet o małej wysokości. Zdarza się to najczęściej w tych, które pracuje jednocześnie z PLOC, gdyż to PLOC jest głównym źródłem powstawania półpalet. Magazyn uzupełnia miejsce PLOC, ale nie mieści mu się tam cała zawartość palety, więc tworzy półpaletę.

Lokalizacja gniazda przechowania

Po wybraniu rodzaju gniazda trzeba wybrać jego lokalizację. Najlepiej stosować zasadę „pierwsze wolne”. Towaru nie warto układać dostawcami, kategoriami czy Grupami Asortymentowymi. Magazyn to nie miejsce zarzadzania ofertą, tylko przestrzenią i ciężarem. Tu towar traci swoje wymiary z Grupy Asortymentowej, a z cech Grupy Sprzedażowej zachowuje tylko rotację. Poza wymiarami i ciężarem liczy się jeszcze to, co, kiedy i ile przyszło.

Wydawanie towaru

(c) Wydawanie towaru. Magazyn musi dopasować się do innych, przygotowując infrastrukturę do zdarzeń w dużej mierze nieprzewidywalnych, a takie są zamówienia. Powinien wydać szybko, tanio i się nie pomylić. O ile dostawy można dopasować do możliwości przy pomocy awiza dostawy, kontrola nad zamówieniami jest już znacznie luźniejsza.

System wydawania zamówień musi być bardzo elastyczny, szczególnie pod kątem przepustowości. Najlepiej sprawdzą się „ciągi technologiczne” kiedy jedna grupa pracowników kompletuje zamówienia, a druga je kontroluje i pakuje, co przy okazji spełnia „zasadę czterech oczu”. Takie rozwiązanie umożliwia przenoszenie zasobów tam, gdzie są najbardziej potrzebne.

Dla wydawania towaru ważne są też pola odkładcze. One są wprawdzie strefą przechowania, ale obowiązują je zasady tranzytu, szybka rotacja. No i trzeba je mieć. Trzeba mieć gdzie odłożyć towar po zebraniu, gdzie czeka na kontrolę i spakowanie, musi też być miejsce na materiały do pakowania, stoły do tej czynności, w końcu miejsce na gotowe paczki. Jeśli firma nie zaplanuje tych miejsce, to zaplanują się same, blokując np. strefę przyjęć.

FAQ

Czym jest jest infrastruktura magazynowa?

Infrastruktura magazynowa obejmuje wszystkie elementy niezbędne do zarządzania magazynem, w tym powierzchnie składowe, urządzenia, systemy IT oraz personel obsługujący procesy magazynowe.

Dlaczego infrastruktura magazynowa jest kluczowa dla e-commerce?

Odpowiednio zaplanowana infrastruktura magazynowa zapewnia sprawną realizację zamówień, efektywne zarządzanie zapasami oraz szybką wysyłkę, co jest kluczowe w branży e-commerce.

Jakie elementy składają się na nowoczesną infrastrukturę magazynową?

Nowoczesna infrastruktura magazynowa to m.in. systemy automatyzacji procesów, technologie IT do zarządzania magazynem, odpowiednie zaplecze logistyczne oraz dobrze zorganizowane strefy przeładunkowe.

Jakie korzyści wynikają z optymalizacji infrastruktury magazynowej?

Optymalizacja infrastruktury magazynowej prowadzi do zmniejszenia kosztów operacyjnych, zwiększenia efektywności oraz poprawy jakości obsługi klientów.

Jakie usługi oferują firmy zarządzające infrastrukturą magazynową?

Firmy zarządzające infrastrukturą magazynową oferują m.in. magazynowanie, kompletowanie zamówień, etykietowanie, konfekcjonowanie, a także usługi fulfillment dla sklepów internetowych.

Edyta Pogorzelska

Zadzwoń

Napisz maila